机器视觉光源选型技巧

- 作者: 汇奥德技术

- 来源: 原创

- 日期 : 2025-12-23

机器视觉光源选型要点:

在机器视觉项目里,很多人花几万买相机、调算法,却栽在“光源”上——金属划痕拍不清、玻璃杂质看不见、PCB线路辨不明,其实问题不是设备不行,是没选对光源、没调好打光。机器视觉的光源不是“照亮就行”,核心是造对比、显缺陷:让划痕出阴影、让杂质显暗点、让线路和背景分清。以下就是光源选型方法和打光技巧,帮你避开“光不对,检测废”的坑。

一、先搞懂:光源的核心不是“亮”,而是“造对比”

很多人以为光源的作用是“把产品照亮”,这是最大误区!工业视觉中,光源的真正价值是制造“缺陷与背景的差异”;

• 金属划痕:用斜射光打阴影,让划痕(暗)和光滑表面(亮)对比;

• 玻璃杂质:用背光,让杂质(挡光显暗)和玻璃(透光显亮)对比;

• PCB线路:用环形光均匀照,让线路(反光亮)和基板(暗)对比。

简单说:好的光源能让缺陷“主动跳出来”,差的光源会让缺陷“藏进背景里”。

二、5类核心光源选型:特点+场景+打光要点

工业里90%的场景,都能在这5类光源里找到方案,每类都附“打光关键动作”,照着做就能出效果:

1. 环形光源:平面产品“万能款”,360°均匀补光。

• 核心特点:灯珠绕镜头呈环形,光线从四周均匀包裹目标,无局部明暗差,像“阴天的柔和光”;

• 适配场景:平面、低反光产品的表面缺陷,尤其适合“怕反光、要均匀”的检测:

◦ 电子:PCB板线路(短路/断路)、手机外壳划痕、芯片丝印;

◦ 五金:螺丝头部缺陷、塑料卡扣表面杂质;

• 打光要点: a. 光源内径要比相机视野大10%(避免边缘照不到); b. 距离目标5-15cm,垂直照射(斜了会出阴影,反而干扰);

• 案例:检测PCB板线路断路——环形光垂直照PCB,铜线路反光亮,断路处(无铜)显暗,相机一眼抓出暗区,误判率<0.5%。

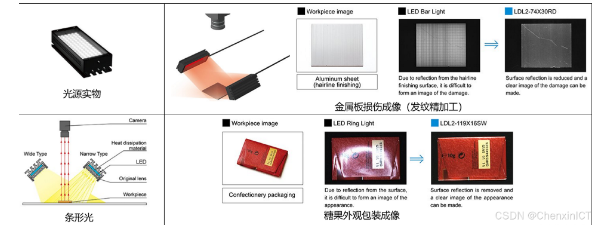

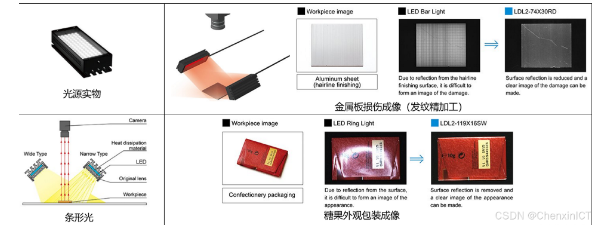

2. 条形光源:凹凸缺陷“显形器”,斜射打阴影 • 核心特点:长条状灯珠,可单条/多条组合,主打“斜射光”,能给凹凸缺陷(划痕、凹陷)打出清晰阴影;

• 适配场景:金属、塑料等有一定反光的产品,需突出“高低差”缺陷:

◦ 金属:不锈钢板划痕、汽车轮毂凹陷、轴承毛刺;

◦ 新能源:电池极片褶皱、金属外壳磕碰;

• 打光要点:

角度45°-60°(太陡反光强,太缓阴影弱,建议先试45°);

光源对准缺陷易出现的区域(如零件边缘易磕碰,就照边缘);

• 案例:检测汽车冲压件凹陷——条形光45°斜射零件,凹陷处挡光出暗阴影,正常表面反光亮,哪怕0.1mm的小凹陷也能显形。

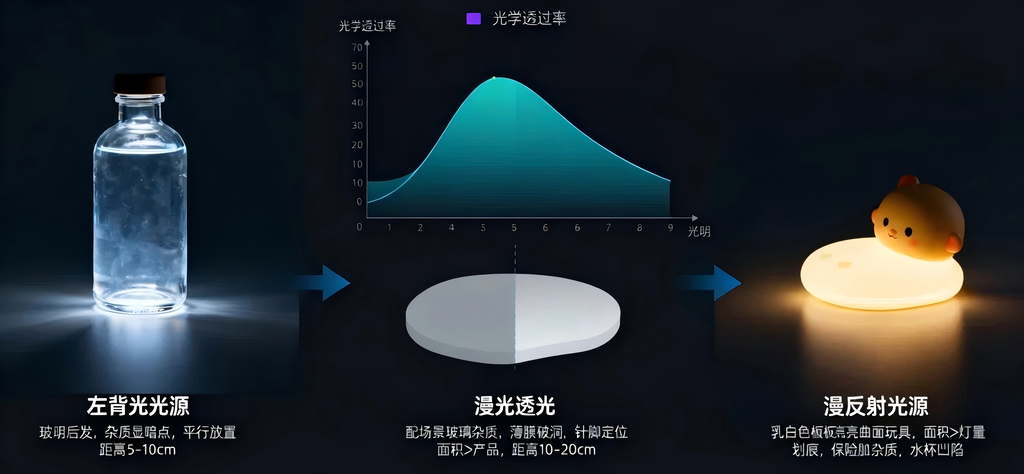

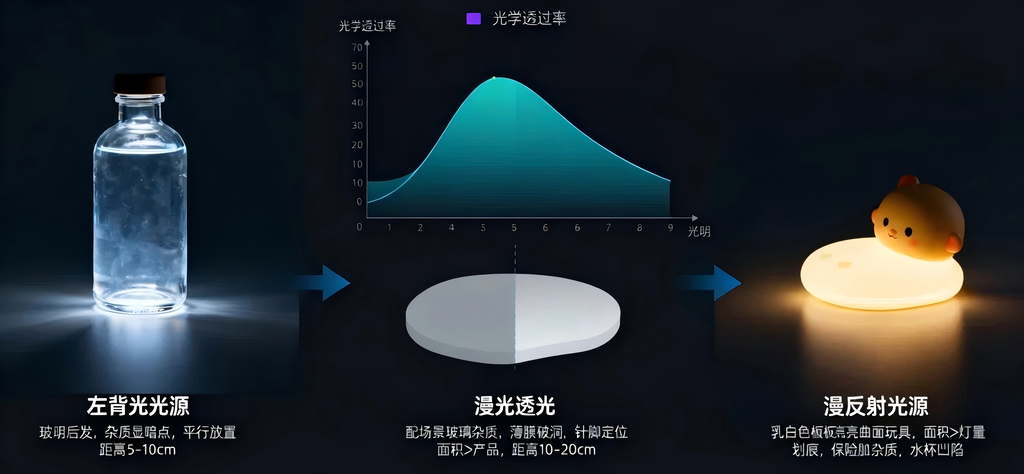

3. 背光光源:透明件“透视镜”,穿透显杂质/轮廓

• 核心特点:从产品“背面”发光,光线穿透目标,像“看X光片”,透明件的杂质、孔洞会挡光显暗;

• 适配场景:透明/半透明产品,或需抓轮廓的检测:

包装:玻璃瓶盖杂质、塑料薄膜破洞、口服液瓶异物;

电子:玻璃盖板气泡、透明连接器针脚位置(看是否偏移);

• 打光要点:

光源要和产品平行(歪了会导致局部过亮/过暗);

产品离光源5-10cm(太近杂质阴影模糊,太远亮度不够);

• 案例:检测矿泉水瓶内杂质——背光从瓶后照,瓶身透光显亮,杂质挡光显暗点,相机轻松定位,0.05mm的小纤维也漏不了。

4. 漫反射面光源:曲面/粗糙面“救星”,无反光干扰

• 核心特点:通过乳白色面板发光,光线柔和无方向,像“均匀的面光灯”,能包裹曲面、粗糙表面,避免局部反光;

• 适配场景:曲面、粗糙表面,或对反光敏感的检测:

汽车:汽车灯罩(曲面划痕)、保险杠(粗糙面杂质);

日用品:塑料水杯(曲面凹陷)、橡胶密封圈裂纹;

• 打光要点:

光源面积要比产品大(确保全包裹,无死角);

距离目标10-20cm(太近会有面板纹理干扰);

• 案例:检测塑胶玩具色差——漫反射光均匀照玩具(粗糙表面),无反光亮点,色差区域的灰度差异清晰,不会误判反光为色差。

5. 同轴光源:高反光平面“神器”,抑制反光显细微缺陷

• 核心特点:光线和相机镜头“同方向”(通过半透半反镜反射后垂直照目标),能抑制高反光,像“用镜子反射光照物体”;

• 适配场景:高反光平面的细微缺陷,尤其精密零件:

半导体:晶圆表面针孔、芯片封装划痕;

电子:手机钢化膜细划痕、金属铭牌刻字模糊;

• 打光要点:

必须垂直照射(歪了会失去抗反光效果);

亮度不宜过高(高反光表面易过曝,建议从低到高调);

• 案例:检测晶圆1μm针孔——同轴光垂直照晶圆(高反光),晶圆表面反光亮,针孔处光线散射显暗点,相机精准捕捉,精度达0.5μm。

三、打光3大关键技巧:做好这3点,缺陷显形率提80%。

选对光源只是第一步,打光细节没做好,缺陷还是看不清,这3个技巧是“点睛之笔”:

1. 角度:跟着“缺陷类型”调

• 要显凹凸(划痕/凹陷):斜射45°-60°(条形光源);

• 要均匀无反光(平面/线路):垂直照射(环形/同轴光源);

• 要透明显杂质(透明件):背面照射(背光光源);

反例:用垂直光测金属划痕,划痕被反光掩盖,换成45°斜射立刻显形。

2. 亮度:“够对比就行,不是越亮越好”

• 亮度太高:会导致产品过曝(全白一片,缺陷消失),比如玻璃用强光背光,杂质被过亮的背景掩盖;

• 亮度太低:缺陷和背景差异小,比如PCB用暗环形光,线路和基板分不清;

• 正确做法:从低亮度开始调,直到“缺陷清晰、背景不曝”,建议保留10%的亮度冗余(避免环境光波动影响)。

3. 颜色:“选对比色,突出缺陷”,光源颜色要和缺陷、背景形成反差,常见搭配:

• 检测深色产品(如黑色PCB):用白色/蓝色光源(线路反光更亮);

• 检测浅色产品(如白色塑料):用红色/绿色光源(杂质显暗更明显);

• 检测金属表面:用蓝色光源(抑制金属反光,划痕阴影更突出);

案例:检测黑色电池极片漏涂——用白色条形光,正常涂层反光白,漏涂区显暗,对比强烈。

四、避坑4点:别让这些错误毁了检测

1、 误区1:“越亮越好”

把光源亮度调到最大,导致产品过曝(比如金属表面全白,划痕看不见),正确做法:按“缺陷清晰”调,而非“最大亮度”。

2、误区2:“不看环境光”

车间的日光灯、窗户强光会干扰光源效果(比如条形光斜射金属时,窗外强光抵消划痕阴影),正确做法:加遮光罩,或在暗箱里检测。

3、误区3:“光源离产品越近越好”

光源太近会导致“局部过亮”(比如环形光贴太近,中心亮、边缘暗),正确做法:按光源类型保持距离(环形5-15cm,漫反射10-20cm)。

4、误区4:“一种光源通吃所有缺陷”

用环形光测金属划痕(测不出),用背光测PCB线路(线路透不过,全暗),正确做法:按缺陷类型选光源,比如同一产品有划痕+杂质,可组合用条形光(显划痕)+环形光(显杂质)。

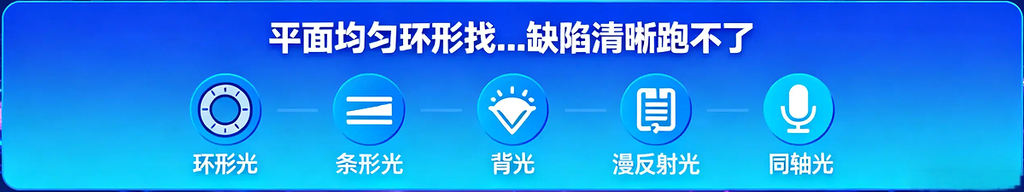

五、总结:选型+打光口诀+互动口诀

平面均匀环形找,凹凸缺陷条形照;

透明杂质背光好,曲面柔和漫反射;

高反光用同轴光,角度亮度色选对;

环境遮光别忘掉,缺陷清晰跑不了。 您在光源选型或打光时遇到过难题吗?比如“金属划痕怎么打光才显”“玻璃杂质用什么光源”“PCB线路看不清”,欢迎留言您的行业、产品和缺陷类型,帮您定制光源加打光方案~

在机器视觉项目里,很多人花几万买相机、调算法,却栽在“光源”上——金属划痕拍不清、玻璃杂质看不见、PCB线路辨不明,其实问题不是设备不行,是没选对光源、没调好打光。机器视觉的光源不是“照亮就行”,核心是造对比、显缺陷:让划痕出阴影、让杂质显暗点、让线路和背景分清。以下就是光源选型方法和打光技巧,帮你避开“光不对,检测废”的坑。

一、先搞懂:光源的核心不是“亮”,而是“造对比”

很多人以为光源的作用是“把产品照亮”,这是最大误区!工业视觉中,光源的真正价值是制造“缺陷与背景的差异”;

• 金属划痕:用斜射光打阴影,让划痕(暗)和光滑表面(亮)对比;

• 玻璃杂质:用背光,让杂质(挡光显暗)和玻璃(透光显亮)对比;

• PCB线路:用环形光均匀照,让线路(反光亮)和基板(暗)对比。

简单说:好的光源能让缺陷“主动跳出来”,差的光源会让缺陷“藏进背景里”。

二、5类核心光源选型:特点+场景+打光要点

工业里90%的场景,都能在这5类光源里找到方案,每类都附“打光关键动作”,照着做就能出效果:

1. 环形光源:平面产品“万能款”,360°均匀补光。

• 核心特点:灯珠绕镜头呈环形,光线从四周均匀包裹目标,无局部明暗差,像“阴天的柔和光”;

• 适配场景:平面、低反光产品的表面缺陷,尤其适合“怕反光、要均匀”的检测:

◦ 电子:PCB板线路(短路/断路)、手机外壳划痕、芯片丝印;

◦ 五金:螺丝头部缺陷、塑料卡扣表面杂质;

• 打光要点: a. 光源内径要比相机视野大10%(避免边缘照不到); b. 距离目标5-15cm,垂直照射(斜了会出阴影,反而干扰);

• 案例:检测PCB板线路断路——环形光垂直照PCB,铜线路反光亮,断路处(无铜)显暗,相机一眼抓出暗区,误判率<0.5%。

2. 条形光源:凹凸缺陷“显形器”,斜射打阴影 • 核心特点:长条状灯珠,可单条/多条组合,主打“斜射光”,能给凹凸缺陷(划痕、凹陷)打出清晰阴影;

• 适配场景:金属、塑料等有一定反光的产品,需突出“高低差”缺陷:

◦ 金属:不锈钢板划痕、汽车轮毂凹陷、轴承毛刺;

◦ 新能源:电池极片褶皱、金属外壳磕碰;

• 打光要点:

角度45°-60°(太陡反光强,太缓阴影弱,建议先试45°);

光源对准缺陷易出现的区域(如零件边缘易磕碰,就照边缘);

• 案例:检测汽车冲压件凹陷——条形光45°斜射零件,凹陷处挡光出暗阴影,正常表面反光亮,哪怕0.1mm的小凹陷也能显形。

3. 背光光源:透明件“透视镜”,穿透显杂质/轮廓

• 核心特点:从产品“背面”发光,光线穿透目标,像“看X光片”,透明件的杂质、孔洞会挡光显暗;

• 适配场景:透明/半透明产品,或需抓轮廓的检测:

包装:玻璃瓶盖杂质、塑料薄膜破洞、口服液瓶异物;

电子:玻璃盖板气泡、透明连接器针脚位置(看是否偏移);

• 打光要点:

光源要和产品平行(歪了会导致局部过亮/过暗);

产品离光源5-10cm(太近杂质阴影模糊,太远亮度不够);

• 案例:检测矿泉水瓶内杂质——背光从瓶后照,瓶身透光显亮,杂质挡光显暗点,相机轻松定位,0.05mm的小纤维也漏不了。

4. 漫反射面光源:曲面/粗糙面“救星”,无反光干扰

• 核心特点:通过乳白色面板发光,光线柔和无方向,像“均匀的面光灯”,能包裹曲面、粗糙表面,避免局部反光;

• 适配场景:曲面、粗糙表面,或对反光敏感的检测:

汽车:汽车灯罩(曲面划痕)、保险杠(粗糙面杂质);

日用品:塑料水杯(曲面凹陷)、橡胶密封圈裂纹;

• 打光要点:

光源面积要比产品大(确保全包裹,无死角);

距离目标10-20cm(太近会有面板纹理干扰);

• 案例:检测塑胶玩具色差——漫反射光均匀照玩具(粗糙表面),无反光亮点,色差区域的灰度差异清晰,不会误判反光为色差。

5. 同轴光源:高反光平面“神器”,抑制反光显细微缺陷

• 核心特点:光线和相机镜头“同方向”(通过半透半反镜反射后垂直照目标),能抑制高反光,像“用镜子反射光照物体”;

• 适配场景:高反光平面的细微缺陷,尤其精密零件:

半导体:晶圆表面针孔、芯片封装划痕;

电子:手机钢化膜细划痕、金属铭牌刻字模糊;

• 打光要点:

必须垂直照射(歪了会失去抗反光效果);

亮度不宜过高(高反光表面易过曝,建议从低到高调);

• 案例:检测晶圆1μm针孔——同轴光垂直照晶圆(高反光),晶圆表面反光亮,针孔处光线散射显暗点,相机精准捕捉,精度达0.5μm。

三、打光3大关键技巧:做好这3点,缺陷显形率提80%。

选对光源只是第一步,打光细节没做好,缺陷还是看不清,这3个技巧是“点睛之笔”:

1. 角度:跟着“缺陷类型”调

• 要显凹凸(划痕/凹陷):斜射45°-60°(条形光源);

• 要均匀无反光(平面/线路):垂直照射(环形/同轴光源);

• 要透明显杂质(透明件):背面照射(背光光源);

反例:用垂直光测金属划痕,划痕被反光掩盖,换成45°斜射立刻显形。

2. 亮度:“够对比就行,不是越亮越好”

• 亮度太高:会导致产品过曝(全白一片,缺陷消失),比如玻璃用强光背光,杂质被过亮的背景掩盖;

• 亮度太低:缺陷和背景差异小,比如PCB用暗环形光,线路和基板分不清;

• 正确做法:从低亮度开始调,直到“缺陷清晰、背景不曝”,建议保留10%的亮度冗余(避免环境光波动影响)。

3. 颜色:“选对比色,突出缺陷”,光源颜色要和缺陷、背景形成反差,常见搭配:

• 检测深色产品(如黑色PCB):用白色/蓝色光源(线路反光更亮);

• 检测浅色产品(如白色塑料):用红色/绿色光源(杂质显暗更明显);

• 检测金属表面:用蓝色光源(抑制金属反光,划痕阴影更突出);

案例:检测黑色电池极片漏涂——用白色条形光,正常涂层反光白,漏涂区显暗,对比强烈。

四、避坑4点:别让这些错误毁了检测

1、 误区1:“越亮越好”

把光源亮度调到最大,导致产品过曝(比如金属表面全白,划痕看不见),正确做法:按“缺陷清晰”调,而非“最大亮度”。

2、误区2:“不看环境光”

车间的日光灯、窗户强光会干扰光源效果(比如条形光斜射金属时,窗外强光抵消划痕阴影),正确做法:加遮光罩,或在暗箱里检测。

3、误区3:“光源离产品越近越好”

光源太近会导致“局部过亮”(比如环形光贴太近,中心亮、边缘暗),正确做法:按光源类型保持距离(环形5-15cm,漫反射10-20cm)。

4、误区4:“一种光源通吃所有缺陷”

用环形光测金属划痕(测不出),用背光测PCB线路(线路透不过,全暗),正确做法:按缺陷类型选光源,比如同一产品有划痕+杂质,可组合用条形光(显划痕)+环形光(显杂质)。

五、总结:选型+打光口诀+互动口诀

平面均匀环形找,凹凸缺陷条形照;

透明杂质背光好,曲面柔和漫反射;

高反光用同轴光,角度亮度色选对;

环境遮光别忘掉,缺陷清晰跑不了。 您在光源选型或打光时遇到过难题吗?比如“金属划痕怎么打光才显”“玻璃杂质用什么光源”“PCB线路看不清”,欢迎留言您的行业、产品和缺陷类型,帮您定制光源加打光方案~